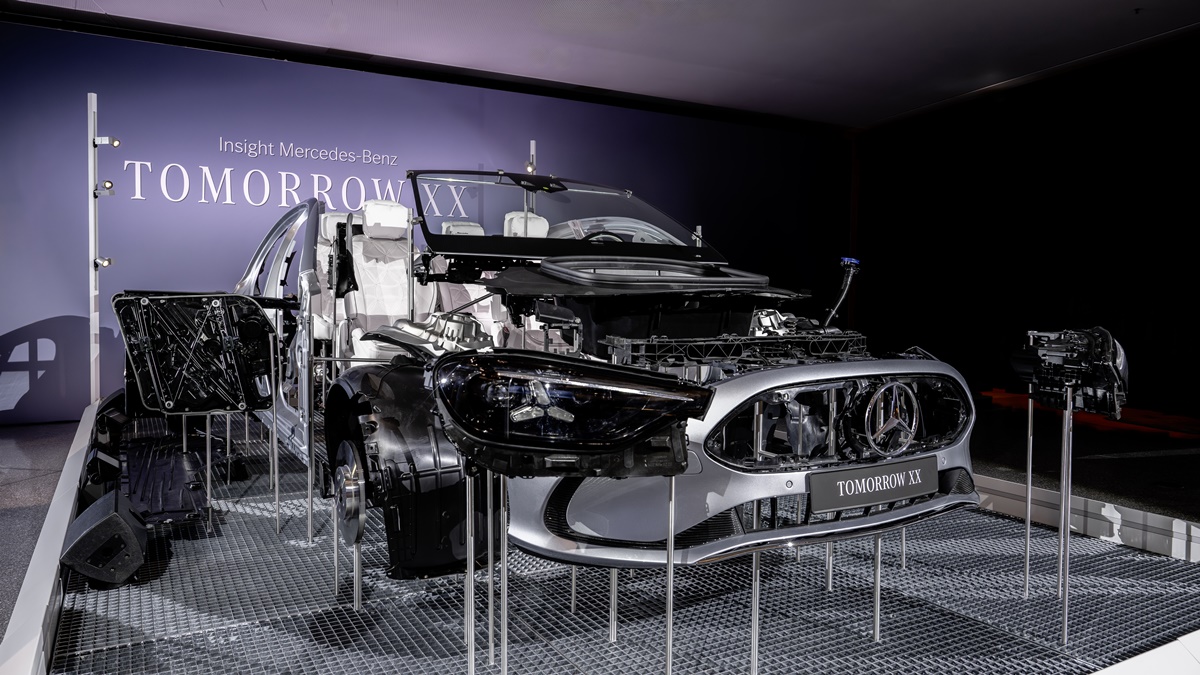

Tomorrow XX:減少碳排放,增加回收物含量,打造循環經濟

Tomorrow XX技術計畫採取協作與跨領域的方法。Mercedes-Benz的開發專家與整個價值鏈的合作夥伴密切合作,包括回收公司與新創企業。目標是將所有零件與材料都置於顯微鏡下——從電池到車身,從內裝設備到飾件。即使是隱藏在視野之外的材料,例如:隔熱材料,也會被仔細檢查。每一公斤二氧化碳都被仔細檢視和質疑。問題是:哪些零件需要重新設計,以便拆解、維修和回收?哪些材料需要更換、重新組合或替換,以減少二氧化碳排放、減少資源使用並具備回收性?哪些初級材料今天已經可以被回收物取代?在德國南部的庫本海姆(Kuppenheim),Mercedes-Benz正加速建設自有的電池回收試點廠,以完全封閉物料循環。該設施目前正處於研發階段,目標是建立一個前瞻性且永續的電池回收解決方案。

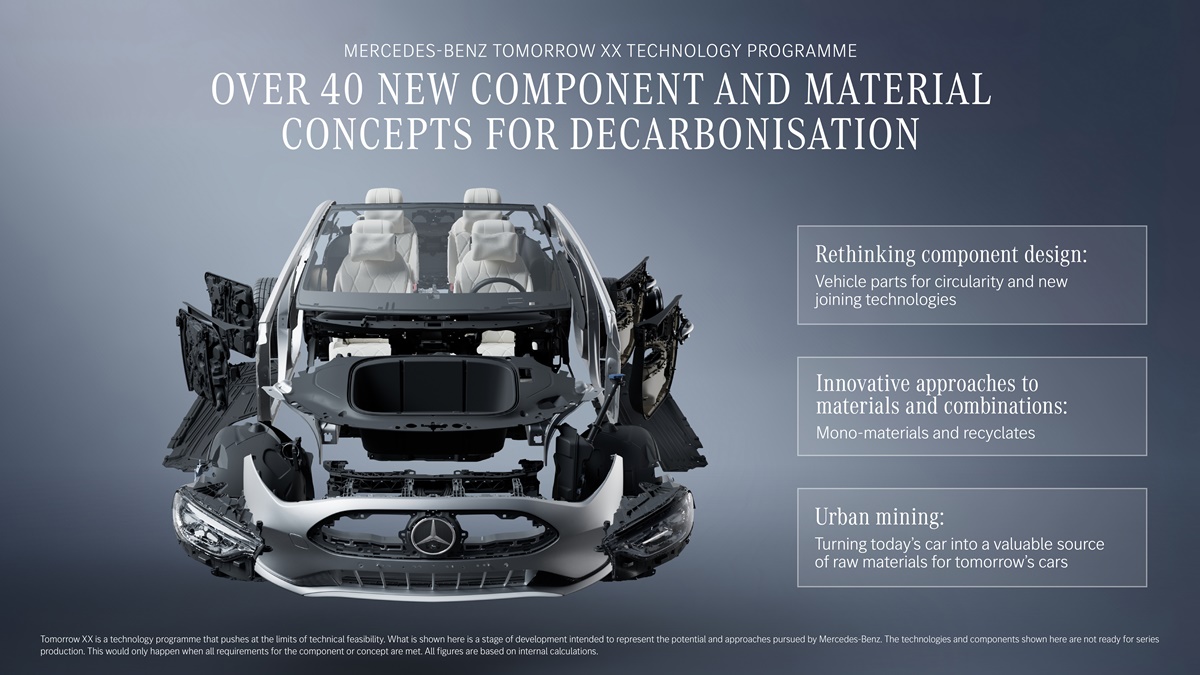

透過Tomorrow XX,在約兩年內已識別出超過40種更永續的新零件與材料。兩者合起來,有潛力進一步大幅降低未來量產車輛相較於現有產品線的碳足跡,並大幅提升回收含量。衡量標準包括新的及優化的材料循環。新概念車的開發考量了Mercedes-Benz在品質、設計與舒適度上的嚴格標準。一貫的目標是推動永續發展。範圍從早期開發階段的顛覆性想法,到接近量產的概念,以及已在量產中的創新。

重新思考元件設計與材料組合

Tomorrow XX代表Mercedes-Benz整體性的「環境設計」理念,旨在減少碳足跡與初級資源的消耗。從產品開發的最初階段開始,專家們就重新思考所有材料的使用與組成。目標是從一開始就將環境與氣候保護相關規定嵌入車輛中。

在這方面,Mercedes-Benz正追求循環經濟的原則(即一開始設計就為循環經濟),正以減少有限資源消耗、最大化回收材料比例並減少廢棄物的方式開發車輛。在車輛生命週期結束時,Mercedes-Benz希望關閉循環,盡可能將可回收材料送回系統。材料回收的前提是確保零件易於拆解,且不同材料能依類型分開。所謂的單一材料較好,因為它們在回收前不需要分離,是新產品的寶貴資源。另一方面,材料混合物較難回收,有些僅能熱回收。

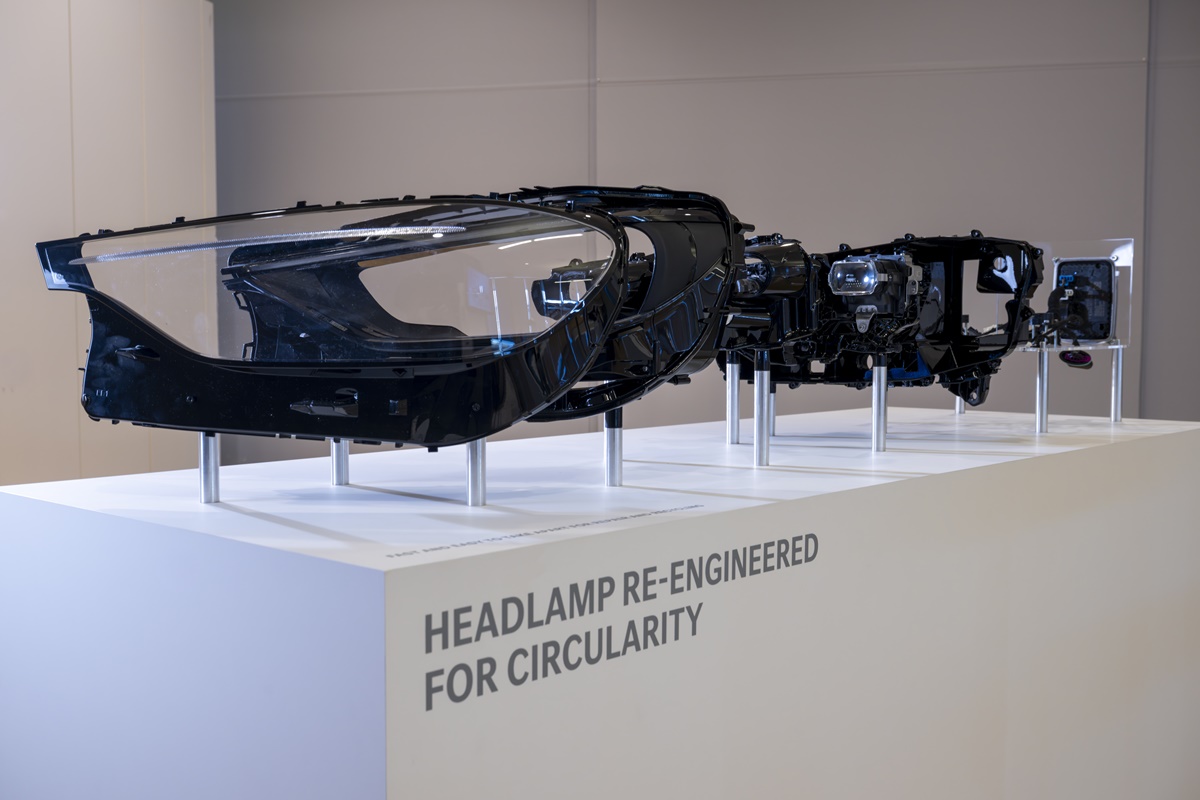

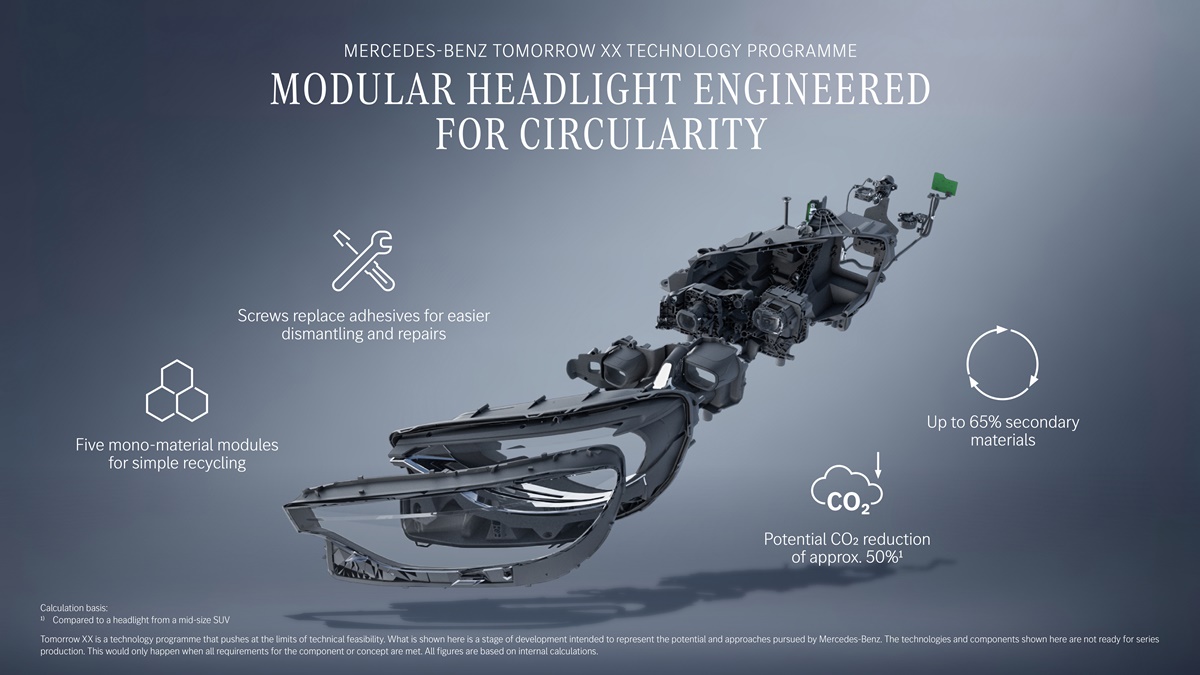

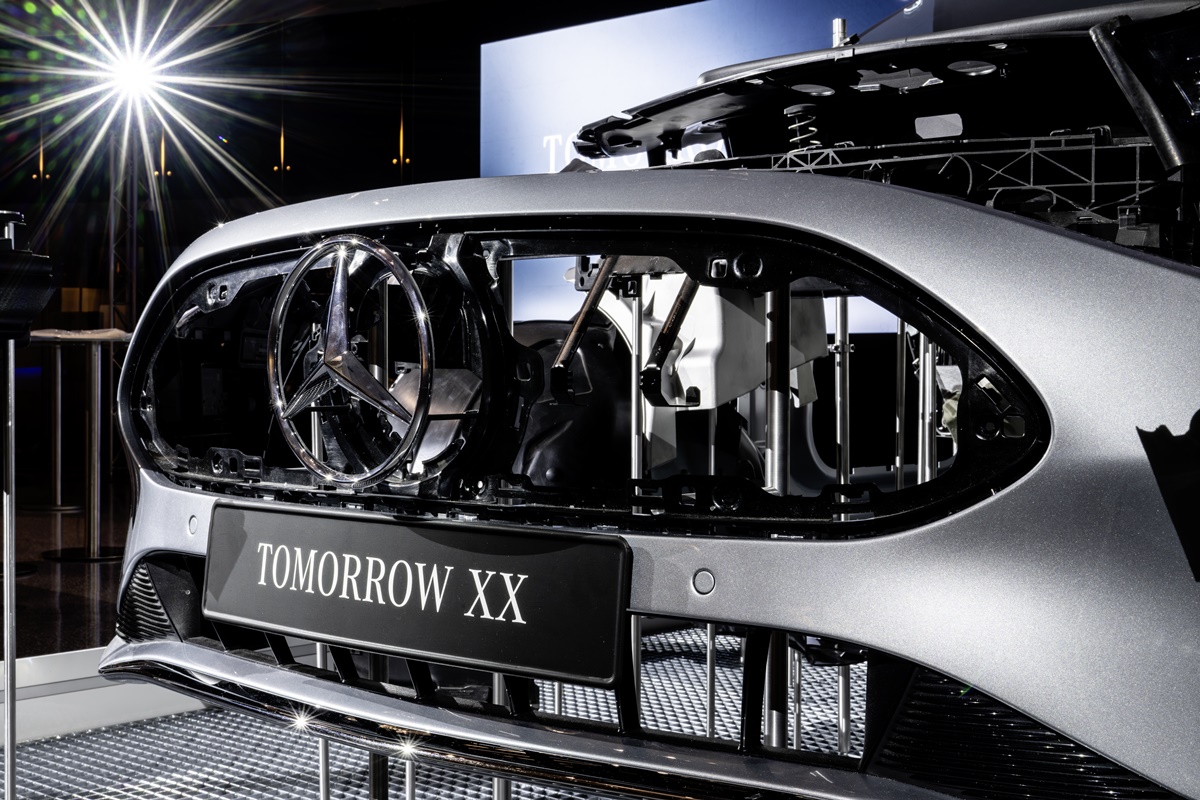

讓不可分割的事物變得可分割:頭燈重新設計以實現循環設計與新接合技術

Mercedes-Benz正致力於改變高度複雜零件的設計,使其能快速且輕鬆地拆解成獨立零件。一個有前景的Tomorrow XX研究計畫是可回收的頭燈。鏡頭、護罩飾條與框架、外殼及電子元件…等各項零件皆以螺絲固定,而非膠合(現今標準做法)。因此,它們快速且容易分離,且不會造成損害。這代表可以更換單一零件,讓現代頭燈首次能夠修復。例如:石頭碎屑擊損後,不需要更換整個頭燈,只需更換鏡片即可。對客戶來說,這可能讓未來的維修更有效率。

頭燈較長的使用壽命能節省資源並避免碳排放。另一個優點是頭燈更適合回收,這是因為每個模組都只用一種材料,更容易分類,也非常有效率地回收。展望未來,這種單材料設計應該能使用更多回收材料,並從舊頭燈中取得大量回收材料。次級材料的比例可能比現今頭燈增加近兩倍,碳排放量則可近減半。

一個同樣複雜的零件是內側車門板。它由多個部件透過超音波焊接連接而成。Mercedes-Benz開發了一種新的接合技術,使分離各材料變得更好且更簡單。改裝後的熱塑性鉚釘現在容易拆除,能更快分離各個零件而不損壞它們。以這種方式優化拆解,也能簡化修復並提升回收率。這項新技術有可能取代車內大量熱塑性接頭。

加速單一材料與回收物的使用

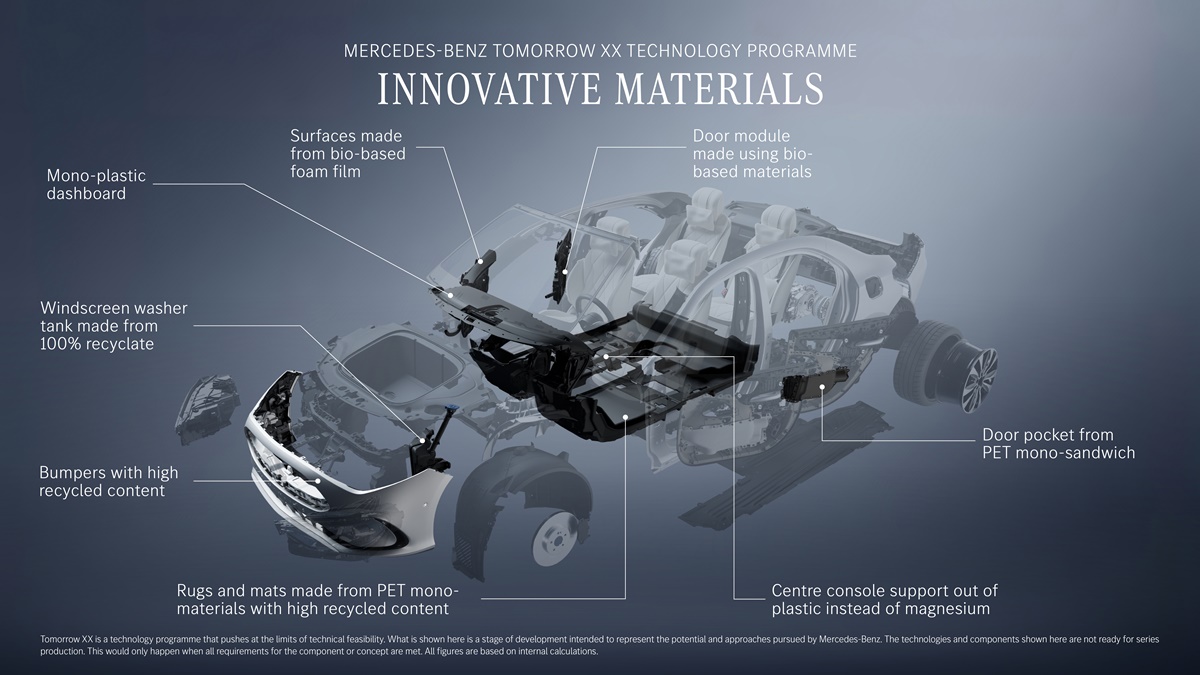

現代Mercedes-Benz平均含有約250公斤塑膠。這些零件中許多由混合塑膠組成,只能有限度地機械回收,因此常以熱回收方式進行,通常無法回收用於高品質產品。Tomorrow XX技術計畫著重於加速單一材料的使用,同時以次級材料取代初級資源。

創新的PET單體三明治結構,將門袋零件的碳足跡減半

Mercedes-Benz在多個內裝零件中開發了一種僅由一種塑膠組成的三明治複合系統(Mono-sandwich)來自回收的PET,其基礎為帶有骨骼結構的泡棉芯。這使門袋的重量比先前的初級塑膠材質系統減輕了超過40%,並且功能性表現保持不變。外層則採用創新的PET纖維混合材料,賦予複合系統所需的剛性。創新的PET單體三明治結合輕量設計、回收材料與循環性,並結合具成本效益的製程技術。2024年,該機榮獲國際知名的Materialica「CO₂ Efficiency」類別,並即將進入量產階段。

由於PET非常適合回收,具有取代車輛初級材料的巨大潛力。多年來,Mercedes-Benz一直使用100%回收PET瓶製成的座椅套和輪拱內襯。目前,公司也在研發完全由PET製成、含有高回收成分的地毯和地墊。這可將地毯和地墊的碳足跡減少高達75%。

Mercedes-Benz希望提升市面上消費前及後回收物(Pre- and post-consumer recyclates)的使用率。例如:全新CLA的雨刷槽採用100%回收材料,取代初級聚丙烯(Polypropylene)。前後保險桿等零件也約含有高達25%的PCR。

鋁生產中採用高達86%次級材料的新方法

鋁在車輛結構中扮演核心角色。然而,這種材料的生產是全球能源消耗最高的產業之一。為了長期大幅減少排放,Mercedes-Benz正與技術夥伴合作,推動整個價值鏈的多階段轉型。公司透過多年採購協議及在材料研發上的密切合作,推廣智慧解決方案與技術的應用。

Mercedes-Benz正與所有合作夥伴合作,持續降低碳排放,並將轉向替代能源納入採購標準。新CLA所用鋁材中有40%已在電解廠利用再生能源生產。與前一代非電動車型相比,每輛車可減少約400公斤二氧化碳排放。此外,Mercedes-Benz已經在量產中使用低碳鋁材。該廠由策略夥伴水電公司(Hydro)採購,其二氧化碳排放量比歐洲平均低70%。

到2030年,合作夥伴希望進一步減少碳足跡約90%。此外,Mercedes-Benz正注入關鍵動能於鋁生產轉型:與合作夥伴密切對話,推動創新技術的引入。未來,這些陽極將取代目前電解過程中所使用的碳基陽極,因為碳基陽極是碳排放的來源。

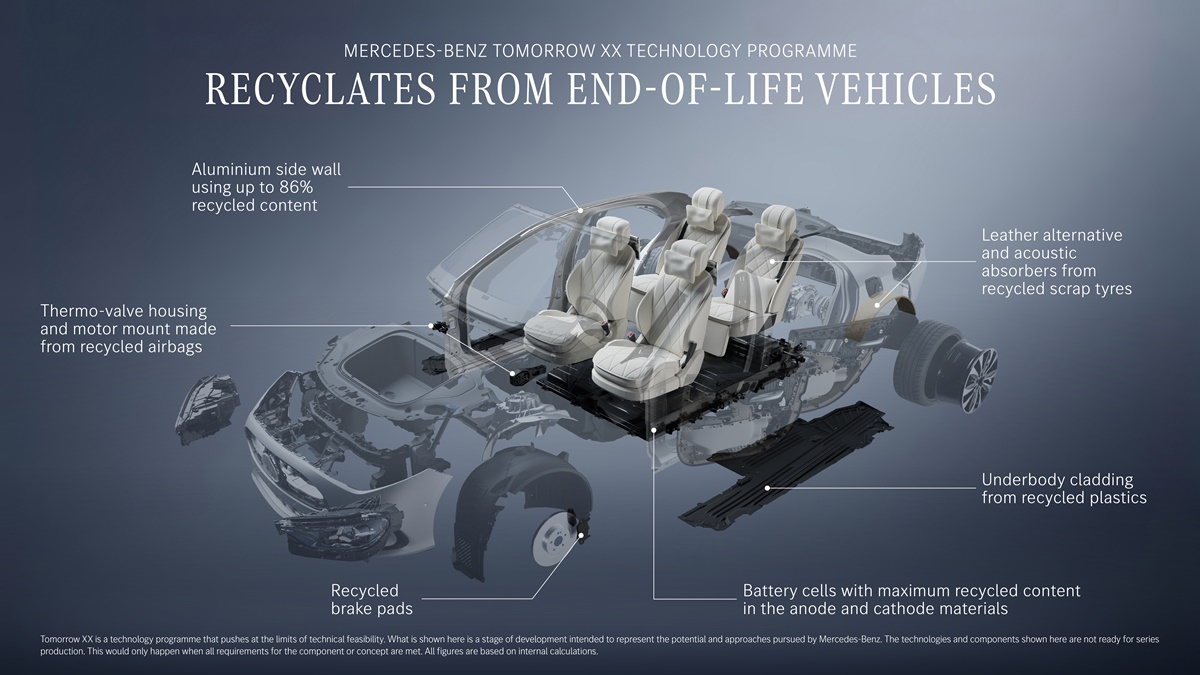

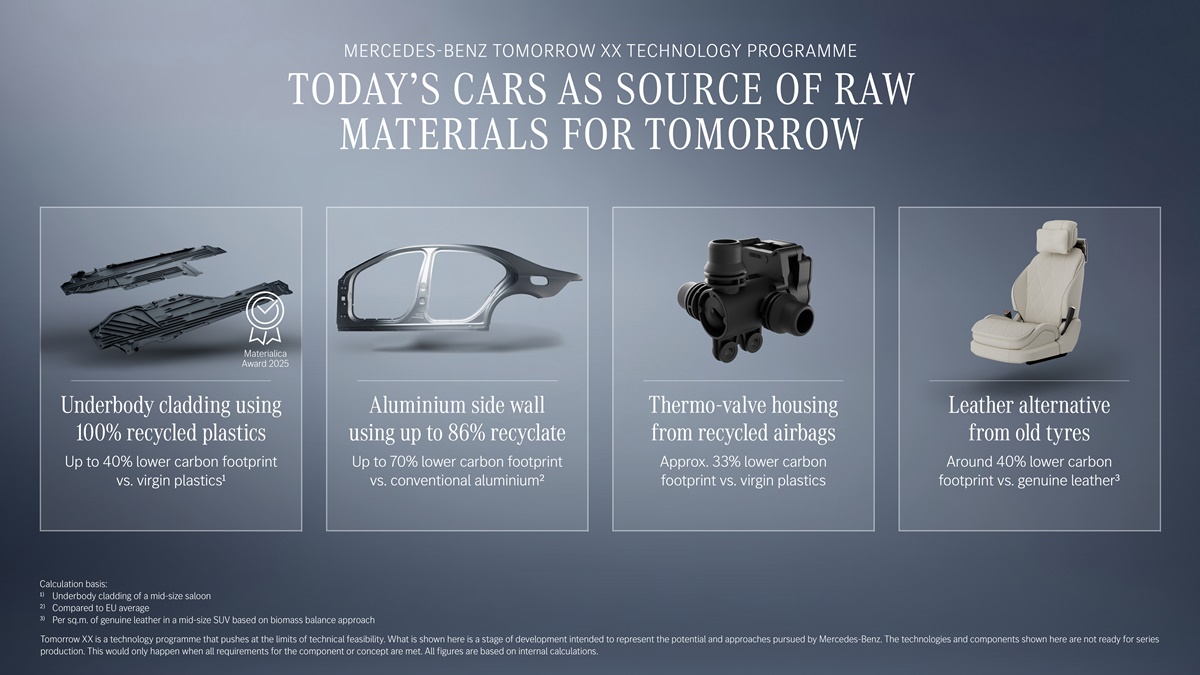

另一項優勢是使用高品質回收材料,減少對高能耗初級鋁材的需求。這是材料循環經濟的重要因素。一個有前景的例子是鋁製側牆,含有高達86%的消費後廢料,來源包括舊輪圈、車窗框及廢車。材料特性與表面處理保持不變。

正邁向幾乎零碳鋼的道路

與鋁一樣,鋼鐵同樣是一種生產過程中碳密集的材料。這也是為什麼Mercedes-Benz正著眼於創新技術,並與領先鋼鐵製造商建立合作夥伴關係。重點放在能幾乎完全避免溫室氣體排放的流程上。此開發的核心是取代傳統的高爐路線。替代方案結合氫基直接還原、電弧爐及較高廢料含量。若此過程完全由再生能源驅動,二氧化碳排放可降至最低,實現幾乎零碳鋼材。Mercedes-Benz已與多家合作夥伴達成協議。

在此過程中,Mercedes-Benz已開始批量生產含100%廢料的鋼材產品,並以電弧爐(Electric arc furnaces)製造。這比傳統高爐路徑減少了超過60%的二氧化碳足跡。Mercedes-Benz持續努力提高報廢率,即使是更複雜的零件也一樣。

用於客戶可見零件的鋼材,表面處理要求最高。目前,這些內容主要使用16%至25%的消費前廢料素材製作。目前對含有部分消費後廢料的材料進行的測試,結果非常有希望。這些經過特別處理的消費後廢料,完全來自報廢車輛。

「都市採礦」將今日的Mercedes-Benz變成明日Mercedes-Benz寶貴的材料來源

材料在使用壽命的最後階段,不應該成為問題,而應該是資源。因此,Mercedes-Benz希望將報廢車輛策略性地作為城市原料的來源。該公司希望關閉價值鏈並回收次級原料,用於新款Mercedes-Benz車輛。Mercedes-Benz與其合作夥伴TSR Group GmbH & Co. KG於2025年夏季啟動了城市礦業試點計畫。一個創新的廢棄車輛回收場正在德國西北部興建。該試點專案為未來模型中後消費品材料的擴展與整合提供了重要見解。它能對回收原料的回收,以重新整合進產品循環發揮重要作用。

作為Tomorrow XX技術計畫的一部分,Mercedes-Benz及其合作夥伴公司已在開發大量新概念。他們共同尋求以報廢車輛的回收物取代現有材料,從而封閉公司自身的材料循環。

舊輪胎的新生命,搭配高品質皮革替代品與消音器

廢料輪胎潛力極大。首先,化學回收過程將這些油轉化為熱解油,並可與農業廢棄物中的認證生物甲烷結合。這兩種原料隨後依據質量平衡法加工成塑膠。這種創新的回收塑膠具有與原生塑膠相同的特性,這些塑膠由化石基材製成。這使得它適合作為短期滴落溶液,用於目前的批量生產。同時,它符合Mercedes-Benz嚴格的品質要求,尤其是在車漆處理與碰撞安全方面。Mercedes-Benz已經在多款車型中推出了首款採用這種創新回收塑膠(例如:門把)製成的零件。

借助生物科技,基於舊輪胎的塑膠回收物也能用來製造高品質的皮革替代品。結合生物基蛋白質,創造出一種創新材料,其組成與結構類似真皮革。也可以使用傳統的鞣製方法進行加工。這不僅帶來高品質的外觀與手感,也帶來卓越的技術特性。其最大抗拉強度是真皮的兩倍,極具耐溫性,同時具備透氣、防水性,且重量顯著減輕。與真皮相比,碳足跡約為低40%。此外,塑膠回收物的內容可以再次回收。

除了化學回收外,二手輪胎也可以進行機械回收。Mercedes-Benz正致力於從破碎的舊輪胎中製造吸音材料,其中一種可能的用途是隔音材料。這些吸收器直接焊接在底盤包覆上,作為減震器。少量的BiCo纖維(多組分聚合物纖維)能賦予纖維複合材料所需的穩定性。吸音墊中舊輪胎的橡膠顆粒沒有負面影響。相反地,它們還能提升隔熱性能。

氣門殼與引擎支架由回收氣囊製成

安全氣囊由玻璃纖維強化聚醯胺製成,易於回收利用。Tomorrow XX技術計畫已識別並測試兩種可由回收安全氣囊製成的零件。這些包括引擎支架以及熱管理系統中先進的氣門殼體。它必須能承受0.01至5 bar的高壓,以及從-40度到+130攝氏度的極端溫度。這顯示了如何將高品質材料轉化為新的高科技車輛零件。

底盤包覆層由廢棄車輛回收混合塑膠製成

另一種創新解決方案是使用完全回收廢棄車輛塑膠製成的車底包覆。這些半氧化塑膠來自於報廢車輛回收時產生的碎紙殘渣。這是一種目前主要被熱回收的物質流。Mercedes-Benz想把它帶回原料循環,取代原生塑膠。這可將底盤的碳足跡減少多達40%。

這些回收材料有可能用於低負載下的黑色塑膠零件。此處使用回收玻璃纖維的情況也正在調查中。採用百分之百的消費後塑膠回收,基於報廢車輛,創新的底盤包覆完美體現了封閉材料迴圈的概念。該片於2025年榮獲享有盛譽的Materialica獎「過程」類別,並即將進入影集製作階段。

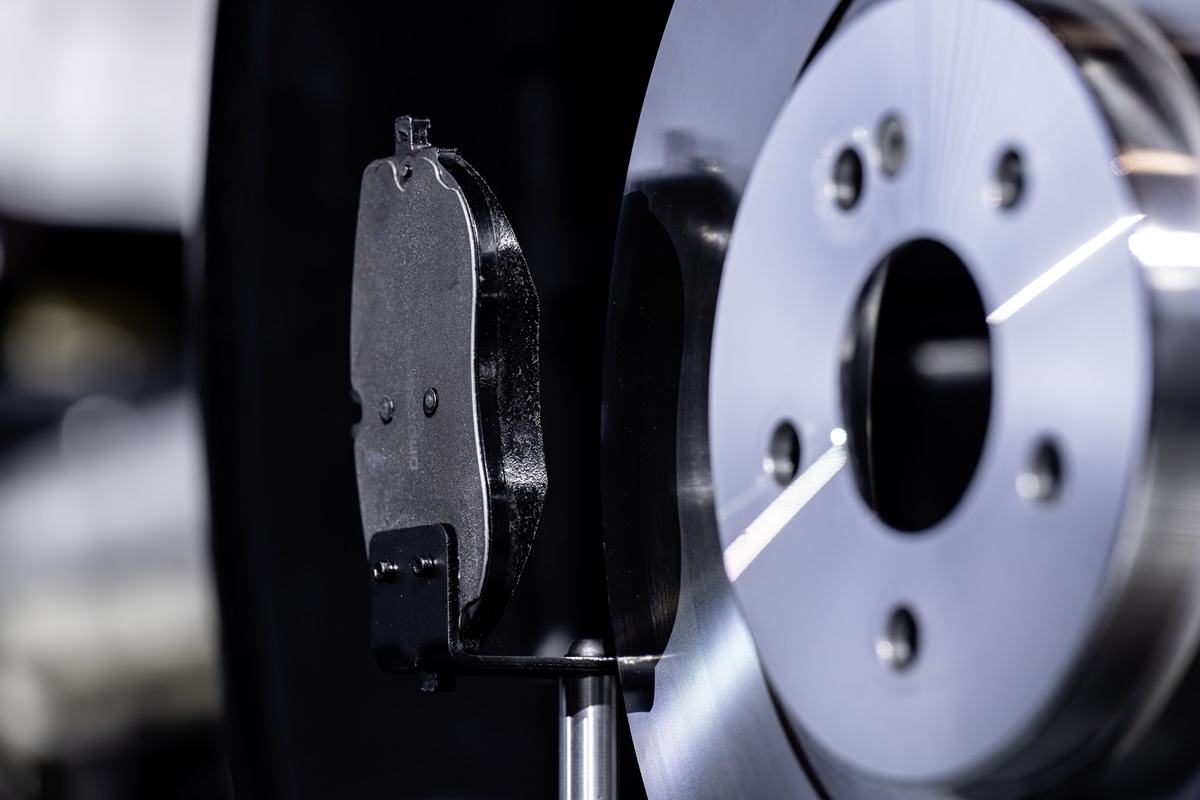

回收煞車皮可減少高達85%的二氧化碳排放

Mercedes-Benz多年來一直營運自有的摩擦零件回收系統(MeRSy),因此能夠回收其網絡中的零件。作為Tomorrow XX計畫的一部分,Mercedes-Benz研發部與供應商合作開發了煞車片概念。新煞車皮約有40%的廢棄物來自舊煞車片。這種高度複雜的材料混合物可減少高達85%的二氧化碳,尤其值得關注。該元件搭配由二氧化碳還原鋼製成的背板。這只是Mercedes-Benz透過優化材料複合材料,減少單一零件二氧化碳排放的其中一個例子。

電池電池價值鏈的碳排放降低超過70%,並大幅增加供應鏈中的回收含量

電池是電動車的核心組件,同時也是碳足跡最高的部分。因此,Mercedes-Benz正採取全面、多階段的轉型方式來實現電池電池供應鏈的去碳化。第一個槓桿在於生產電池單體的直接供應商。受Mercedes-Benz委託的電池製造商致力於在其生產設施中使用綠色電力,以實施節能流程並持續減排。Mercedes-Benz也正與專業合作夥伴合作,將電極生產流程轉換為綠色電力,並整合創新技術。

為了積極加速電池生產的去碳化,Mercedes-Benz正採取更多具體措施。例如:他們正在研究乾塗層作為前瞻性技術。它以熱空氣取代耗能的乾燥,並在碳減排方面具有相當的潛力,特別是在電極生產(尤其是陰極)方面。這些電池元件對電池性能至關重要,同時也會影響其碳足跡。此外,這項開創性技術完全免除了對環境敏感添加劑如NMP(N-甲基-2-吡咯酮)的需求。

另一個關鍵是增加電池中次級(回收)陰極與陽極材料的使用。Mercedes-Benz正與合作夥伴合作,開發其陽極與陰極材料中含有最大回收成分的電池單體。此外,公司正在庫本海姆測試一個試點電池回收廠,為永續電池回收方案樹立新標準。目標是封閉整個物料迴路,讓電動移動的未來更加永續。

為了減少電池單元層級的排放,Mercedes-Benz也在開發支持去碳化及回收利用的概念,應用於外殼與電池模組組件。新款Mercedes-BenzMMA平台的創新電池系統已融入「設計為循環」的元素。使用現有循環經濟的可回收材料(例如:鋼鐵)能大幅降低碳足跡。為了提升回收效率,這些組件採用「循環設計」方法設計。這表示不使用複合材料或永久(不可分離)的接合技術。能夠拆解並分揀零件的各個部分,能提升回收材料的品質。

處理生物多樣性的新方法

封閉循環與資源保育也能支持生物多樣性、水質及供應鏈中的人權保障。Mercedes-Benz已對部分零件如頭燈、地墊及車門板進行具體生物多樣性分析。目標是更深入了解並減少材料選擇與價值鏈對生態系統與自然資源的影響。增加回收材料的使用與封閉物料循環,能降低環境污染與土地使用風險,促進生物多樣性的兩大關鍵槓桿。所獲得的知識正流入永續車輛概念的發展,並強化Mercedes-Benz在這個日益重要領域的先驅精神。

創新的初級材料選擇與材料組合

Mercedes-Benz持續探索新解決方案,以減少碳足跡並節省資源,尤其是在選擇主要材料與材料組合時。一種創新的材料組合用於連接中控檯與車身殼體的支撐,已接近量產。這是一個要求極高的零件,必須承受高強度的衝擊力(例如:側向碰撞時)。而且必須能適應非常狹窄的空間。目前的零件是鎂合金壓鑄。這種輕金屬雖然有重量優勢,但碳足跡高且成本高昂。

作為Tomorrow XX技術計畫的一部分,Mercedes-Benz研發部開發出由玻璃纖維強化聚丙烯(Glass-fibre-reinforced polypropylene)製成,並配有鋼製嵌件的中控檯支撐。這種材料組合已在受較小壓力的零件中證明了其優勢。大量電腦模擬協助建立理想混合比例,以滿足支援的技術需求。這種新材料組合有潛力將該零件的碳足跡減少超過90%。它也降低了材料和製造成本,並且相較於鎂提供了原料的獨立性。量產前的最終測試目前正在進行中。

Tomorrow XX團隊也為儀錶板上下段找到了新的材質組合。該組件可完全使用聚烯烴(Polyolefin)家族的塑膠,取代不同種類的塑膠。專注於單一塑膠家族,使整個結構能夠機械回收——而不必分離每層。

團隊在後部底盤飾條上也採取了類似的材料替代策略。EPP膨脹聚丙烯(Expanded polypropylene)的使用是在早期專案中開發並驗證的。這項創新自此成為產品組合的一部分,並可用於新車專案。

EPP是一種常見材料,用於自行車安全帽和冷藏箱等物品。它比先前使用的聚丙烯輕很多,且能減輕約50%的零件重量。這意味著原料減半,同時也要減少生產過程中的碳排放。較低的車重也降低了整個車輛使用階段的能源消耗,進一步提升碳足跡。EPP可回收最多八次。接著可以轉移到用於製作包覆的碎紙機殘渣中。

無化石塑膠的未來:由生物基材料製成的門模組

創新門模組的開發是未來如何避免使用化石原料的良好範例。車身與鋼索驅動外殼採用生物基聚丙烯(PP)並以再生玻璃纖維強化製成。生物基PP由可再生原料如植物油和廢脂肪製成。此外,化學工業也越來越多地致力於新型生產方法的發展。這些措施包括以綠色甲醇或綠色氫氣取代化石燃料原料。

生物基PP具有與石化基PP相似的特性,但碳足跡較低。模組導軌採用高廢料含量的鋁合金製成,滑軌則由機械回收聚醯胺(PA)製成。滑輪由高分子量熱塑性聚氧亞甲烷製成,該材料由儲存的二氧化碳透過質量平衡過程(CO₂-to-plastic)製成。創新車門模組的碳足跡比現今元件低約30%。

此多部分模組展示比較與評估競爭永續技術的重要性。未來無化石塑膠將變得越來越重要。許多塑膠類型已經可以完全不使用化石原料。替代來源包括二氧化碳、生物甲烷或生物質。然而,這些替代方案的供應鏈與經濟可行性在許多方面尚未準備好大規模汽車生產。為了推動這項轉型並加速可再生碳源的使用,Mercedes-Benz於2025年成為首家加入可再生碳倡議(RCI)的汽車製造商。會員特別支持開發與實施新的永續塑膠解決方案,其包括了門模組等組件。

BIONICAST使材料的有效利用成為可能

VISION EQXX標誌著Mercedes-Benz首次採用採用創新仿生優化方法開發的鑄造零件。它確保材料只在需要的地方使用。這讓零件更輕且資源更有效率。此方法能在早期階段考慮生產需求,實現串聯開發元件設計的效率。首批使用BIONICAST製程的零件已投入量產車輛,未來還會有更多新產品跟進。與傳統元件相比,該製程可節省高達25%的重量與材料。

Tomorrow XX將為Mercedes-Benz生產帶來永續效益

從零開始重新思考零件與材料,有助於降低公司在自家生產設施中對原料的消耗。同時,也能提升流程效率,從而降低能源消耗,促進脫碳。Mercedes-Benz工程師從開發過程一開始就考慮了這一切。這些進步補充了生產上已取得的巨大進展。其中包括Mercedes-Benz自有生產設施持續增加再生能源的使用。談到循環循環,Mercedes-Benz在生產中也達到近乎百分之百的回收率。公司已經關閉鋼鐵廢料的循環,未來也將對鋁廢料做同樣的事。